广州市番禺区化龙污水处理厂一期工程全厂自动化(设备)监控系统集成方案

发布时间:2018-12-13 点击量:2445

1. 系统概述

广州市番禺区化龙污水处理厂是广州市番禺区的重要污水处理厂,设计的每日污水处理量为2万立方米.中山市沅力智能科技有限公司承担了一期工程全厂自动化(设备)监控系统集成工程。

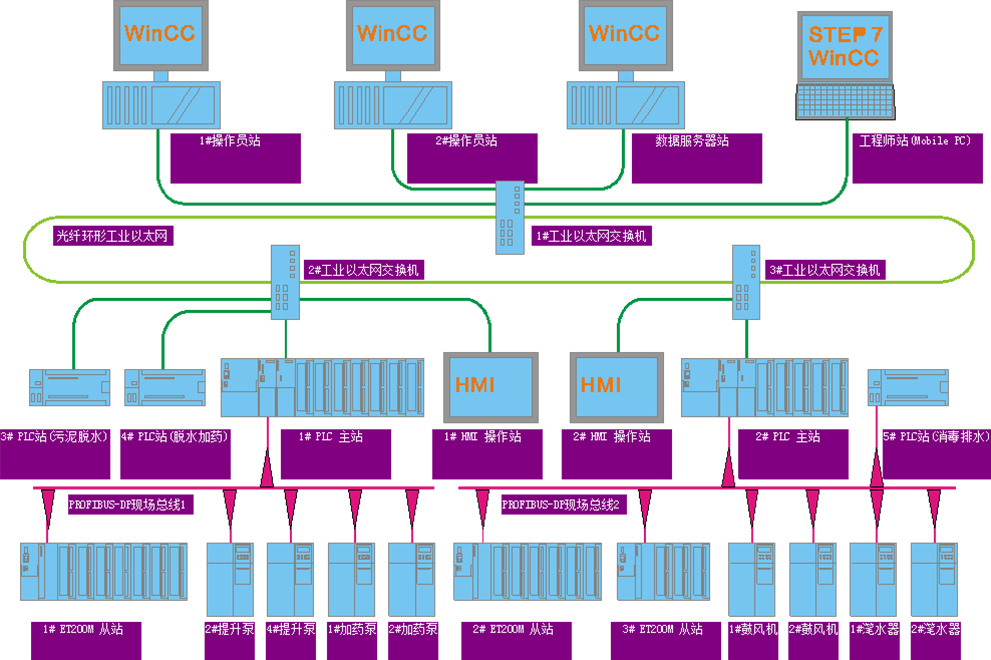

一期工程全厂自动化(设备)监控系统由系统监控层(监控计算机操作站、数据服务器、工程师维护计算机站等)、现场控制层(PLC控制柜、分布式IO柜、现场仪表等)、现场设备层(各种设备的现场操作柜、启动柜、变频柜等)组成。系统监控层与现场控制层之间采用工业以太环网通讯(TCP/IP协议),现场控制层PLC主站(S7-300 315-2DP)与分布式IO(ET200M)从站、S7-200PLC分站及变频器子站之间采用PROFIBUS总线通讯(PROFIBUS-DP协议)。

2台监控计算机操作站与1台数据服务器分别采用Microsoft Windows XP SP2操作系统,Microsoft SQL Server 2005 for WinCC数据库服务器,Microsoft Office Excel 2003电子表格软件,SIEMENS SIMATIC WinCC V6.2 SP2 ASIA监控系统软件等组成。

工程师维护计算机站采用Microsoft Windows XP SP2操作系统,Microsoft SQL Server 2005 for WinCC数据库服务器,Microsoft Office Excel 2003电子表格软件,SIEMENS SIMATIC Manager STEP 7 v5.4 SP3项目管理器集成STEP 7 V5.4(支持LAD梯形图/STL语句表/FBD功能框图3种编程环境)编程软件,S7-PLCSIM v5.4程序模拟软件,STEP 7 MicroWIN V4.0 SP6(支持LAD梯形图/STL语句表/FBD功能框图3种编程环境)编程软件,WinCC flexible 2008 触摸屏组态软件,WinCC V6.2 SP2 ASIA监控系统软件等组成。

2台监控计算机操作站监控系统相互冗余,并且与单台数据服务器时钟同步,3台计算机并联平行运行,实现监控计算机操作站与数据服务器数据记录时间与时间触发时间准同步。监控计算机操作站联接打印机支持报表数据打印及趋势曲线打印功能,并且连接投影仪支持视讯监视任务。

现场控制层配置2套SIEMENS S7-300PLC主站、2套SIEMENS MP277 HMI操作站、3套SIEMENS ET 200M分布式IO从站、8套变频器子站、3套SIEMENS S7-200PLC分站(独立设备、制造商自成系统)。1# S7-300PLC主站与1#MP277 HMI操作站、1#ET200M分布式IO从站、4台变频器子站以及3-4# S7-200PLC(污泥处理部分/自成系统)分站负责污水前期处理(进水部分、粗格栅部分、泵房部分、细格栅部分、旋流出砂部分)、PAC加药部分、生物除臭部分、污泥处理部分的系统控制和数据采集。3-4# S7-200PLC分站与1# S7-300PLC主站通过工业以太网通讯进行数据交换并上传系统监控层计算机进行监视。2# S7-300PLC主站与2#MP277 HMI操作站、2-3#ET200M分布式IO从站、4台变频器子站以及5# S7-200PLC(消毒排水部分/自成系统)分站负责鼓风机房部分、CASS工艺池部分、消毒排水部分、中水回用部分的系统控制和数据采集。1#PLC主站与2#PLC主站之间通过工业以太网进行数据交换。

现场设备层由各设备、电气控制柜或仪表的制造供应商按自控系统深化设计要求提供相应的通讯、IO接口等满足系统自控功能及要求即可,在此不做叙述。

下图为广州市番禺区化龙污水处理厂一期工程全厂自动化(设备)监控系统组态图。

2. 现场控制层的自控程序设计

现场控制层的自控程序设计分独立设备的手自动功能控制、系统联动控制两部分叙述。

2.1 独立设备的手/自动功能控制

2.1.1阀门类设备的控制

程序员针对阀门类设备开发了控制功能块,如果阀门现场手动控制时控制功能块不对该阀门执行任何自控动作,只对该阀门实时状态进行监控,同时将功能块复位为HMI手动状态。如果阀门现场选择开关置于远程自动控制时控制功能块对该阀门进行系统自动控制或HMI手动控制。系统自动控制时阀门按系统自动控制逻辑执行打开/关闭/暂停操作,HMI手动时通过HMI(触摸屏、计算机操作站)对该阀门进行手动执行打开/关闭/过程停止操作,同时阀门退出自动控制序列。

阀门在开关过程中受到开/关到位信号控制而停止打开/关闭操作。如果出现过力矩或故障时自动停止打开/关闭操作并且锁定,直到过力矩和故障恢复正常后操作锁定解除。功能块对开关过程进行秒计时,如果超过设定的动作时间(例如500Sec)将停止打开/关闭操作并且输出操作超时事件报警。如果出现过力矩/故障/超时事件时功能块输出事件综合报警。

如果阀门因为故障或检修等原因可在该阀门控制功能块中禁用操作权限,此时该阀门不受系统自动控制和HMI手动控制,并且退出自动联动控制序列,故障解除或检修完毕后可在功能块中启用操作权限恢复系统控制。

2.1.2回转式及往返耙式格栅除污机类设备的控制

程序员针对回转式及往返耙式格栅除污机类设备开发了工艺控制功能块,如果该类设备现场手动控制时此设备的控制功能块不对其执行任何自控动作,只对该设备实时状态进行监控,同时将该设备控制功能块复位为HMI手动控制停止状态。如果该设备现场选择开关置于远程自动控制时控制功能块对该设备进行系统自动控制或HMI手动控制。系统自动控制时该设备按系统自动控制逻辑(系统联动启/停逻辑控制)及工艺控制要求(格栅除污机设置液位差控制和定时控制,如果格栅除污机前后液位差≥启动液位差时自动执行开启动作,前后液位差≤停止液位差时自动执行停止动作;定时控制是格栅除污机停止状态计时器≥可设定间隔时间后自动执行启动操作并且复位停止状态计时器,运行状态计时器≥可设定运行时间后自动执行停止操作并且复位运行状态计时器。系统操作员可以根据工艺需要选择液位差控制及定时控制,如果同时选择了液位差控制和定时控制,定时控制具有优先权限)执行启动/停止操作,HMI手动时通过HMI(触摸屏、计算机操作站)对该设备进行手动执行启动/停止操作,同时该设备退出自动控制序列。

如果该设备出现故障或其他事件保护(例如过热、过流、过载等)时自动执行停止操作并且锁定,同时输出事件报警,直到故障和事件保护恢复正常后自动解除锁定及事件报警。控制功能块根据反馈的运行信号对该设备运行时间按小时进行累计,同时设置了计时器复位功能。

如果设备因为故障、事件保护或检修等原因可在该设备控制功能块中禁用操作权限,此时该设备不受系统自动控制和HMI手动控制并且退出自动控制序列,故障、事件解除或检修完毕后可在功能块中启用操作权限恢复系统控制。

2.1.3工频运行的泵、风机、搅拌器、输送机、砂水分离器等通用类设备的控制

程序员针对工频运行的泵、风机、搅拌器、输送机、砂水分离器等通用类设备开发了通用控制功能块,如果该类设备现场手动控制时此设备的控制功能块不对其执行任何自控动作,只对该设备实时状态进行监控,同时将该设备控制功能块复位为HMI手动控制停止状态。如果该设备现场选择开关置于远程自动控制时控制功能块对该设备进行系统自动控制或HMI手动控制。系统自动控制时该设备按系统自动控制逻辑执行启动/停止操作,HMI手动时通过HMI(触摸屏、计算机操作站)对该设备进行手动执行启动/停止操作,同时该设备退出自动控制序列。

如果该设备出现故障或其他事件保护(例如断电、过热、过流、过载等)时自动执行停止操作并且锁定,同时输出事件报警,直到故障和事件保护恢复正常后自动解除锁定及事件报警。控制功能块根据反馈的运行信号对该设备运行时间按小时进行累计,同时设置了计时器复位功能。

如果设备因为故障、事件保护或检修等原因可在该设备控制功能块中禁用操作权限,此时该设备不受系统自动控制和HMI手动控制并且退出自动控制序列,故障、事件解除或检修完毕后可在功能块中启用操作权限恢复系统控制。

2.1.4变频驱动的泵、风机等设备的控制

程序员针对变频驱动的泵、风机等设备开发了带PROFIBUS通讯功能的变频控制功能块,如果该类设备现场手动控制时此设备的控制功能块不对其执行任何自控动作,只对该设备实时状态进行监控(变频电压、电流、频率、运行状态等),同时将该设备控制功能块复位为HMI手动控制停止状态并且锁定手动给定频率为0.0Hz。如果该设备现场选择开关置于远程自动控制时控制功能块对该设备进行系统自动联动控制或HMI手动控制。系统自动控制时该设备按系统自动控制逻辑及自动计算(PID计算等)得出的变频速度执行变频运行/停止操作,并且复位HMI手动操作命令,锁定手动给定频率为0.0Hz。HMI手动时通过HMI(触摸屏、计算机操作站)操作指令及手动给定频率(0.0-50.0Hz)对该设备进行手动变频运行/停止操作,同时该设备退出自动控制序列。

如果该设备出现故障或其他事件保护(例如断电、过热、过流、过载等)时自动执行停止操作并且锁定,同时输出事件报警,直到故障和事件保护恢复正常后自动解除锁定及事件报警。控制功能块根据反馈的运行信号对该设备运行时间按小时进行累计,同时设置了计时器复位功能。

如果设备因为故障、事件保护或检修等原因可在该设备控制功能块中禁用操作权限,此时该设备不受系统自动控制和HMI手动控制并且退出自动控制序列,故障、事件解除或检修完毕后可在功能块中启用操作权限恢复系统控制。

PROFIBUS通讯报文采用4PKW/2PZD字完成S7-300PLC与变频器子站之间的读写操作,4PKW字报文负责变频器电压、电流、电量、温度等参数的读写,2PZD字报文负责变频器的状态字、实际速度字、控制字、速度控制字参数的读写。变频器控制、保护操作、状态、运行参数等均由集成PROFIBUS通讯功能的变频控制功能块来完成数据读写。

2.1.5变频驱动的滗水器的控制

程序员针对变频驱动的滗水器开发了带PROFIBUS通讯功能的变频控制功能块,如果滗水器现场手动控制时此控制功能块不对其执行任何自控动作,只对滗水器实时状态进行监控(频率、运行状态、位置限制等),同时将该控制功能块复位为HMI手动控制停止状态并且锁定手动给定频率为0.0Hz。如果滗水器现场选择开关置于远程自动控制时控制功能块对滗水器进行系统自动联动控制或HMI手动控制。系统自动控制时滗水器按系统自动控制逻辑及自动给定的变频速度(自动给定的下降变频速度可根据工艺要求整定,同时在下降过程中执行曲线算法功能,下降过程速度按算法器输出结果逐步减慢,使出水均衡、对污泥无扰动,保证出水效果和排水质量,滗水完毕后滗水器以工频50Hz快速上升)执行变频下降/工频上升/过程暂停/行程到位停止等操作,并且复位HMI手动操作命令,锁定手动给定频率为0.0Hz。HMI手动时通过HMI(触摸屏、计算机操作站)操作指令及手动给定频率(0.0-50.0Hz)对滗水器手动执行变频下降/工频上升/手动停止/行程到位停止等操作,同时该滗水器退出自动控制序列。

滗水器在下降/上升过程中受到降/升到位信号控制而终止下降/上升操作。如果滗水器出现故障或其他事件保护(例如断电、过扭矩、超限位等)时自动执行停止操作并且锁定,同时输出事件报警,直到故障和事件保护恢复正常后自动解除锁定及事件报警。控制功能块根据反馈的运行信号对滗水器运行时间按小时进行累计,同时设置了计时器复位功能。

如果滗水器因为故障、事件保护或检修等原因可在该控制功能块中禁用操作权限,此时滗水器不受系统自动控制和HMI手动控制并且退出自动控制序列,故障、事件解除或检修完毕后可在功能块中启用操作权限恢复系统控制。

PROFIBUS通讯报文采用4PKW/2PZD字完成S7-300PLC与变频器子站之间的读写操作,4PKW字报文负责变频器电压、电流、电量、温度等参数的读写,2PZD字报文负责变频器的状态字、实际速度字、控制字、速度控制字参数的读写。变频器控制、保护操作、状态、运行参数等均由集成PROFIBUS通讯功能的变频控制功能块来完成数据读写。

2.2 系统自动联动控制

2.2.1 CASS工艺池进程控制

程序员根据设计依据及CASS工艺要求开发了具有全自动控制、单池自动控制、单池手动运行、自动/手动暂停、自动/手动续航等功能的CASS工艺控制功能块。

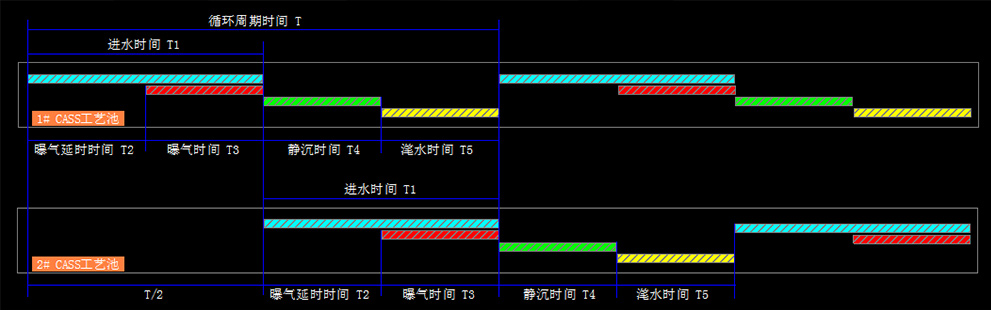

由于一期设计为2套CASS工艺池,为了达到连续进水的工艺要求,双池自动控制(全自动控制)时系统自动将一个周期进程自动划分为4个进程(进水、曝气、静沉、滗水)3个阶段,第一阶段为进水/曝气阶段(进水/曝气可根据时间设定是否同时开始进程,但按工艺要求同时结束进程),第二阶段为静沉阶段,第三阶段为滗水闲置阶段,其时间设置关系式如下:

进水时间T1(双池自动运行时不可设定时间,系统自动计算)=循环周期时间T(根据工艺要求可设定)÷2(例如1#CASS工艺池在进水/曝气阶段时2#CASS工艺池进入静沉或滗水闲置阶段,当2#工艺池在进水/曝气阶段时1#CASS工艺池进入静沉或滗水闲置阶段,如此循环达到连续进水的目的。)

曝气延时时间T2(不可设定,系统自动计算)=进水时间T1 -曝气时间T3(时间可设定,当设定时间大于进水时间时自动锁定等于进水时间。)

滗水时间T5(不可设定,系统自动计算)=循环周期时间T(根据工艺要求可设定)-进水时间T1 -静沉时间T4(自动运行时间可设定)

单池自动控制主要是在进水量较小情况下使用,此时循环周期时间、进水时间、曝气时间、静沉时间均可按实际工艺需求设定。曝气延时时间、滗水时间依然按照以上关系式系统自动计算。

单池手动运行在CASS工艺池关联某设备出现故障时为了能够正常的生产运行所采取的一个独立手动运行方式,此时需要系统操作员通过监控计算机操作站HMI手动监控操作。

在双池自动控制、单池自动控制运行过程中,当CASS工艺池关联的某设备出现故障、突发事件或紧急维护时,系统会执行自动暂停,关联设备恢复正常运行时系统自动续航。

在单池手动运行过程中同样可以手动操作进入手动暂停状态或手动续航状态。

2.2.2 CASS工艺池关联设备的自动控制

双池自动控制、单池自动控制时关联设备(污水提升泵、罗茨鼓风机、相应罗茨鼓风机出口电动阀门、相应CASS工艺池进水/进气电动阀门、回流/剩余污泥泵、滗水器、撇渣器等)必须处在远程自动控制状态(执行自动控制时确定HMI控制选择开关置于PLC自动控制状态),同时设备无故障和事件报警(污水提升泵、罗茨鼓风机与相应出口电动阀门必须保证一台设备处于自动/正常/准备状态),否则系统自动锁定自动控制进入暂停状态。

双池自动控制首次开机时2#CASS工艺池闲置、1#CASS工艺池进程进入进水阶段系统自动打开1#CASS工艺池的进水电动阀门,阀门完全开启后系统自动启动污水提升泵变频调速运行,同时启动1#CASS工艺池回流污泥泵将回流污泥与污水充分混合。1#CASS工艺池进程进入曝气阶段时系统自动打开1#CASS工艺池的进气电动阀门,阀门完全开启后系统自动启动罗茨鼓风机,并且以1#CASS工艺池的DO过程变量、系统设定DO值为参量的PID计算输出值来变频调节,使1#CASS工艺池在曝气进程中保持一个恒定的DO浓度。当1#CASS工艺池进水/曝气阶段结束进入静沉阶段同时2#CASS工艺池进入进水阶段后,立即打开2#CASS工艺池进水电动阀门,停止罗茨鼓风机、停止1#CASS工艺池回流污泥泵,罗茨鼓风机停止后关闭1#CASS工艺池进气电动阀门,1#CASS工艺池进水电动阀门进入延时关闭(例如延时100秒,时间可设定)等待状态,此时污水提升泵保持自动变频运行。2#CASS工艺池进水电动阀门完全开启后系统启动2#CASS工艺池回流污泥泵将回流污泥与污水充分混合。2#CASS工艺池进水电动阀门完全开启或1# CASS工艺池进水电动阀门关闭延时计时结束时关闭1#CASS工艺池进水电动阀门。2#CASS工艺池进程进入曝气阶段时系统自动打开2#CASS工艺池的进气电动阀,阀门完全开启后系统自动启动罗茨鼓风机,并且以2#CASS工艺池的DO过程变量、系统设定DO值为参量的PID计算输出值来变频调节,使2#CASS工艺池在曝气进程中保持一个恒定的DO浓度。当1#CASS池静沉阶段结束进入滗水阶段,系统自动启动滗水器变频下降滗水,启动撇渣器执行一次撇渣动作,同时启动剩余污泥泵,当回流污泥流量达到设定流量时自动停止剩余污泥泵,当滗水器滗水完毕后自动上升到高位停止,1#CASS池进入闲置阶段等待下一次进水。此时一个全自动控制循环周期结束,1#、2#CASS工艺池自动控制流程相同如上所述以此类推。

CASS工艺池进水电动阀门延时关闭很好避免了双池自动控制下污水提升泵不间断运行大流量连续进水时不会因为两组CASS池阀门开度不够或者都处于关闭状态造成细格栅渠和砂水分离器污水溢流。

CASS工艺池进气电动阀门打开后启动罗茨鼓风机,罗茨鼓风机停止后关闭进气电动阀避免了在进气阀门关闭情况下罗茨鼓风机继续运行造成系统超压损坏罗茨鼓风机。每个周期启停鼓风机很好的让2台鼓风机利用周期曝气过程结束间隙相互轮换使运行时间更加平均延长使用寿命。

单池自动运行时进水阶段自动打开该CASS工艺池进水电动阀门,进水电动阀门完全打开后启动污水提升泵变频运行,曝气阶段自动打开该CASS工艺池进气阀门,进气电动阀门完全打开后启动罗茨鼓风机。进水/曝气阶段结束后自动关闭污水提升泵和罗茨鼓风机,污水提升泵和罗茨鼓风机停止后关闭进水/进气电动阀门。其它关联设备运行方式与双池全自动运行相同,在此不再重述。

2.2.3 初级处理(预处理)部分设备的联动控制

进水电动阀门采用手动控制,正常运行时阀门保持常开状态,在进水出现冲击的时候可以手动调节阀门开度来控制进水流量,需要操作员通过监控计算机操作站根据提升泵井液位来手动调节(因进水电动阀没有开度信号反馈不能设置自动调节)。

粗格栅井部分粗格栅除污机自动控制时在进水阀门打开、提升泵井液位发生变化条件下按格栅除污机工艺控制功能块执行定时/液位差控制。粗格栅除污机相应的皮带输送机与其同时启动,在粗格栅除污机停止后延时10S停止。

细格栅渠部分细格栅除污机自动控制时在污水提升泵运行条件下按格栅除污机工艺控制功能块执行定时/液位差控制。任何1台细格栅除污机运行时其相应的螺旋输送机与其同时启动,2台细格栅除污机均停止后延时10S停止螺旋输送机。

旋流沉砂部分旋流搅拌器、砂水分离器、罗茨鼓风机(1用1备、互为备用、依次轮换控制方式)自动控制时在污水提升泵运行条件下同时启动,污水提升泵停止条件下同时停止。除砂机工作流程自成系统,只需同条件自动启停信号控制即可。

2.2.4 提升泵井部分设备的联动控制

提升泵井部分污水提升泵自动控制时由CASS工艺控制功能块来控制启停,操作员可以根据工艺需要选择以恒流量或恒液位PID计算变频控制,也可以操作员通过监控计算机操作站手动给定速度变频运行。4台污水提升泵执行3用1备控制方式,2台变频驱动泵组每次启动1台变频调节输出,另外1台变频驱动泵组自动轮换备用,当需要增加泵组时自动启动工频驱动泵组,需要减少泵组时自动停止工频驱动泵组。4台泵组均受提升泵井液位控制,当液位低于保护液位设定值时停止所有泵组,液位恢复到启动液位设定值时可启动泵组,液位保护具有最高权限,超低/超高液位时系统自动报警。

2.2.5鼓风机房部分设备的联动控制

鼓风机房部分罗茨鼓风机自动控制时由CASS工艺控制功能块来控制启停,启动前打开相应的出口电动阀门,阀门开到位后启动罗茨鼓风机自动变频运行,停止时先停止罗茨鼓风机,鼓风机停止后自动关闭出口电动阀门。2台鼓风机1用1备、互为备用、定时依次轮换,以DO过程变量为PID计算参量的恒定DO浓度变频调速控制。鼓风机同时受到出口压力限制,超越设定的压力限制值时系统自动减速并且报警输出。在每组CASS工艺池进气初期DO浓度很低时,在设定时段内为了控制系统良好的曝气质量可以根据工艺需求选择恒定输出空气流量控制。

2.2.6 药液投加部分设备的联动控制

药液投加部分加药计量泵由操作员根据工艺需求手动通过监控计算机操作站手动对相应的CASS工艺池投加药液,选择相应的CASS工艺池输入投加量后系统打开相应CASS工艺池药液投加电动阀门然后启动变频驱动计量泵自动计量投加,投加计量到达设定流量时自动停止投加计量泵,然后关闭相应的电动阀门。药液储槽搅拌器定时启停,药液投加前自动启动搅拌器,投加结束自动停止,同时设置了高低液位报警功能,在超低液位时加药计量泵受到液位保护不能启动,液位恢复后可以启动。

2.2.7 消毒排水部分设备的联动控制

消毒排水部分自成系统,2# S7-300PLC站通过PROFIBUS总线与紫外线消毒系统5# S7-200PLC从站通讯完成状态监控和部分数据读写,系统排水由紫外线消毒系统控制。2# S7-300PLC主站将读取的数据送至数据存取区方便监控中心进行监控。

中水回用部分自动控制污泥脱水部分清水池液位控制,清水池液位低于设定的补水液位时自动启动中水回用泵组,清水池液位高于设定的满水液位时自动停止中水回用泵组。2台泵组1用1备、互为备用、定时依次轮换工作。2台泵组均受出水井液位控制,当液位低于保护液位设定值时停止所有水泵,液位恢复到启动液位设定值时可启动泵组,液位保护具有最高权限,超低液位时系统自动报警。

中水过滤器在中水回用泵启动后定时开启反冲,中水回用泵停止状态时定时计时器自动暂停。

2.2.7 生物除臭部分设备的联动控制

生物除臭设备自成系统,1# S7-300 PLC主站通过离散量接口与其连接,CASS工艺池运行时开启生物除臭设备,CASS工艺池停止时关闭生物除臭设备。其主要设备运行状态通过离散量接口送至数据存取区方便监控中心进行监控。

2.2.8污泥脱水部分设备的联动控制

污泥脱水部分自成系统,设置了3#/4# S7-200PLC两套从站分别控制污泥脱水和药液投加2部分,1# S7-300PLC主站通过以太网TCP/IP与两套S7-200PLC从站通讯,读取的运行数据送至数据存取区方便监控中心进行监控,同时1# S7-300PLC主站也将污泥池液位送至3#S7-200PLC从站作为污泥脱水系统运行判定依据。

污泥脱水部分独立控制,主站部分不对其做任何自动控制,只提供数据交换服务。

推荐产品 MORE+

推荐新闻 MORE+

- 工业物联网概念2019-10-08

- 工业物联网可以如此简单2019-09-24

- 物联网卡2g会退网么?2019-09-16

- 什么是物联网?三分钟带你看懂物联网!2019-09-09

- IoT云服务连接性的方式2018-12-13

- 工业物联网要用哪些技术?2018-12-13

- 工业物联网应用现状2018-12-13

- 区块链或成破解版权难题的一道秘方2018-12-13

- 工业物联网的价值与意义2018-12-13

- 沅力对物联网技术等进行持续的研发和创新2018-12-13